Đùn nhựa là một quá trình sản xuất khối lượng lớn, trong đó nhựa thô được nấu chảy và tạo thành một cấu hình liên tục.Quá trình ép đùn tạo ra các hạng mục như đường ống, tấm chắn thời tiết, hàng rào, lan can sàn, khung cửa sổ, màng và tấm nhựa, lớp phủ nhựa nhiệt dẻo và dây cách điện.

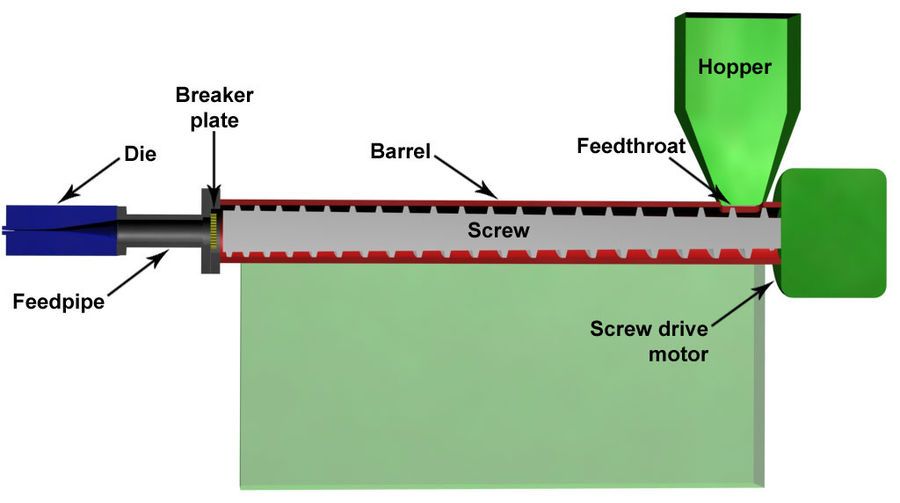

Quá trình này bắt đầu bằng cách nạp vật liệu nhựa (dạng viên, hạt, mảnh hoặc bột) từ phễu vào thùng của máy đùn.Vật liệu bị nóng chảy dần dần bởi năng lượng cơ học được tạo ra bằng cách quay vít và bởi các lò sưởi bố trí dọc theo thùng.Sau đó, polyme nóng chảy được ép vào khuôn, khuôn này định hình polyme thành hình dạng cứng lại trong quá trình làm mát.

LỊCH SỬ

Đùn ống

Tiền thân đầu tiên của máy đùn hiện đại được phát triển vào đầu thế kỷ 19.Năm 1820, Thomas Hancock đã phát minh ra một “máy nhai” cao su được thiết kế để thu hồi các phế liệu cao su đã qua xử lý, và vào năm 1836 Edwin Chaffee đã phát triển một máy hai con lăn để trộn các chất phụ gia vào cao su.Việc ép đùn nhựa nhiệt dẻo đầu tiên là vào năm 1935 bởi Paul Troester và vợ ông là Ashley Gershoff ở Hamburg, Đức.Ngay sau đó, Roberto Colombo của LMP đã phát triển máy đùn trục vít đôi đầu tiên ở Ý.

QUÁ TRÌNH

Trong quá trình ép đùn nhựa, vật liệu hỗn hợp thô thường ở dạng hạt (hạt nhỏ, thường được gọi là nhựa) được đưa trọng lực từ phễu gắn trên cùng vào thùng của máy đùn.Các chất phụ gia như chất tạo màu và chất ức chế tia cực tím (ở dạng lỏng hoặc dạng viên) thường được sử dụng và có thể được trộn vào nhựa trước khi đưa vào phễu.Quá trình này có nhiều điểm chung với ép phun nhựa về mặt công nghệ máy đùn, mặc dù nó khác ở chỗ nó thường là một quá trình liên tục.Mặc dù quá trình ép đùn có thể tạo ra nhiều cấu hình tương tự với chiều dài liên tục, thường có thêm cốt thép, nhưng điều này đạt được bằng cách kéo thành phẩm ra khỏi khuôn thay vì ép đùn polyme nóng chảy qua khuôn.

Vật liệu đi vào qua họng cấp liệu (một lỗ gần phía sau thùng) và tiếp xúc với vít.Vít quay (thường quay với tốc độ 120 vòng/phút) buộc các hạt nhựa tiến vào thùng được làm nóng.Nhiệt độ ép đùn mong muốn hiếm khi bằng nhiệt độ cài đặt của thùng do quá trình gia nhiệt nhớt và các ảnh hưởng khác.Trong hầu hết các quy trình, cấu hình gia nhiệt được thiết lập cho thùng trong đó ba vùng gia nhiệt được điều khiển bằng PID độc lập trở lên sẽ tăng dần nhiệt độ của thùng từ phía sau (nơi nhựa đi vào) lên phía trước.Điều này cho phép các hạt nhựa tan chảy dần dần khi chúng được đẩy qua thùng và giảm nguy cơ quá nhiệt có thể gây ra sự xuống cấp của polyme.

Nhiệt tăng thêm được tạo ra bởi áp suất và ma sát mạnh diễn ra bên trong thùng.Trên thực tế, nếu một dây chuyền ép đùn đang chạy một số vật liệu nhất định đủ nhanh, thì bộ gia nhiệt có thể được tắt và nhiệt độ nóng chảy được duy trì chỉ bằng áp suất và ma sát bên trong thùng.Trong hầu hết các máy đùn, quạt làm mát có mặt để giữ nhiệt độ dưới giá trị cài đặt nếu tạo ra quá nhiều nhiệt.Nếu việc làm mát không khí cưỡng bức không đủ thì nên sử dụng áo làm mát đúc sẵn.

Máy đùn nhựa cắt làm đôi để hiển thị các thành phần

Ở phía trước thùng, nhựa nóng chảy rời khỏi vít và đi qua một gói màn hình để loại bỏ bất kỳ chất gây ô nhiễm nào trong hỗn hợp nóng chảy.Các màn chắn được gia cố bằng một tấm chắn (một miếng kim loại dày có nhiều lỗ được khoan xuyên qua) vì áp suất tại thời điểm này có thể vượt quá 5.000 psi (34 MPa).Việc lắp ráp tấm chắn / tấm chắn cũng có tác dụng tạo ra áp suất ngược trong thùng.Cần có áp suất ngược để nấu chảy đồng đều và trộn polyme thích hợp, đồng thời có thể “điều chỉnh” áp suất tạo ra bằng cách thay đổi thành phần gói màn hình (số lượng màn hình, kích thước dệt dây của chúng và các thông số khác).Sự kết hợp tấm chắn và gói lưới này cũng loại bỏ “bộ nhớ quay” của nhựa nóng chảy và thay vào đó tạo ra “bộ nhớ dọc”.

Sau khi đi qua tấm đập, nhựa nóng chảy sẽ đi vào khuôn.Khuôn là thứ mang lại hình dáng cho sản phẩm cuối cùng và phải được thiết kế sao cho nhựa nóng chảy chảy đều từ hình trụ đến hình dạng của sản phẩm.Dòng chảy không đồng đều ở giai đoạn này có thể tạo ra sản phẩm có ứng suất dư không mong muốn tại một số điểm nhất định trên tiết diện, có thể gây cong vênh khi làm mát.Có thể tạo ra nhiều hình dạng khác nhau, giới hạn ở các cấu hình liên tục.

Sản phẩm bây giờ phải được làm nguội và điều này thường đạt được bằng cách kéo khối đùn qua bể nước.Nhựa là chất cách nhiệt rất tốt và do đó khó nguội nhanh.So với thép, nhựa truyền nhiệt chậm hơn 2.000 lần.Trong dây chuyền ép đùn ống hoặc ống, bể nước kín được tác động bằng chân không được kiểm soát cẩn thận để giữ cho ống hoặc ống mới được tạo hình và vẫn còn nóng chảy không bị xẹp.Đối với các sản phẩm như tấm nhựa, việc làm mát đạt được bằng cách kéo qua một bộ cuộn làm mát.Đối với màng và tấm rất mỏng, làm mát bằng không khí có thể có hiệu quả ở giai đoạn làm mát ban đầu, như trong quá trình ép đùn màng thổi.

Máy đùn nhựa cũng được sử dụng rộng rãi để tái xử lý chất thải nhựa tái chế hoặc các nguyên liệu thô khác sau khi làm sạch, phân loại và/hoặc trộn.Vật liệu này thường được ép đùn thành các sợi thích hợp để cắt thành hạt hoặc viên để sử dụng làm tiền chất cho quá trình xử lý tiếp theo.

THIẾT KẾ VÍT

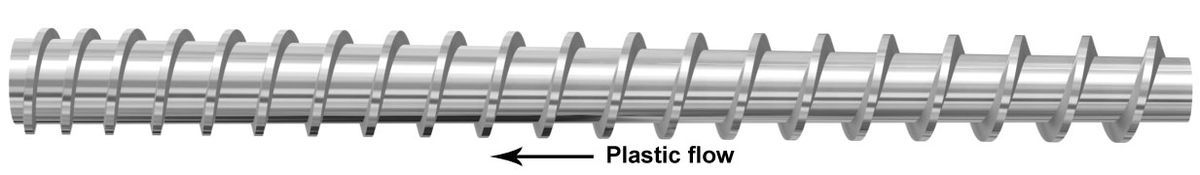

Có năm vùng có thể có trong vít nhựa nhiệt dẻo.Vì thuật ngữ không được tiêu chuẩn hóa trong ngành nên các tên khác nhau có thể đề cập đến các khu vực này.Các loại polyme khác nhau sẽ có thiết kế vít khác nhau, một số loại không kết hợp được tất cả các vùng có thể.

Vít đùn nhựa đơn giản

Vít máy đùn từ Boston Matthews

Hầu hết các ốc vít đều có ba vùng sau:

● Vùng cấp liệu (còn gọi là vùng vận chuyển chất rắn): vùng này cấp nhựa vào máy đùn và độ sâu của kênh thường giống nhau trong toàn bộ vùng.

● Vùng nóng chảy (còn gọi là vùng chuyển tiếp hoặc vùng nén): hầu hết polyme bị nóng chảy trong phần này và độ sâu kênh ngày càng nhỏ hơn.

● Vùng định lượng (còn gọi là vùng vận chuyển nóng chảy): vùng này làm tan chảy các hạt cuối cùng và trộn đến nhiệt độ và thành phần đồng nhất.Giống như vùng cấp dữ liệu, độ sâu kênh không đổi trong toàn bộ vùng này.

Ngoài ra, vít có lỗ thông hơi (hai giai đoạn) có:

● Vùng giải nén.Trong vùng này, khoảng 2/3 hướng xuống trục vít, kênh đột nhiên sâu hơn, làm giảm áp suất và cho phép mọi khí bị mắc kẹt (độ ẩm, không khí, dung môi hoặc chất phản ứng) được hút ra ngoài bằng chân không.

● Vùng đo sáng thứ hai.Vùng này tương tự như vùng đo sáng đầu tiên nhưng có độ sâu kênh lớn hơn.Nó dùng để điều áp lại sự tan chảy để vượt qua lực cản của màn chắn và khuôn.

Thông thường chiều dài vít được tham chiếu đến đường kính của nó theo tỷ lệ L:D.Ví dụ: vít có đường kính 6 inch (150 mm) ở tỷ lệ 24:1 sẽ dài 144 inch (12 ft) và ở tỷ lệ 32:1, nó sẽ dài 192 inch (16 ft).Tỷ lệ L:D là 25:1 là phổ biến, nhưng một số máy lên tới 40:1 để trộn nhiều hơn và tạo ra nhiều sản phẩm hơn ở cùng một đường kính trục vít.Vít hai giai đoạn (có lỗ thông hơi) thường có tỷ lệ 36:1 để tính cho hai vùng phụ.

Mỗi vùng được trang bị một hoặc nhiều cặp nhiệt điện hoặc RTD trên thành thùng để kiểm soát nhiệt độ.“Thông tin nhiệt độ”, tức là nhiệt độ của từng vùng rất quan trọng đối với chất lượng và đặc tính của vật liệu ép đùn cuối cùng.

VẬT LIỆU ĐÙN ĐÈN ĐẶC BIỆT

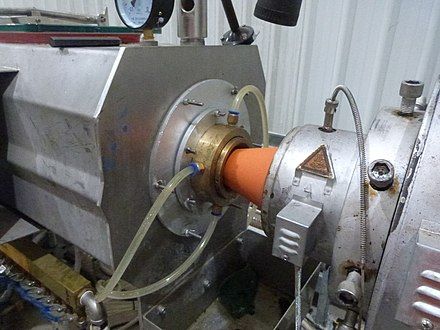

Ống HDPE trong quá trình ép đùn.Vật liệu HDPE đi từ lò sưởi, vào khuôn, sau đó vào bể làm mát.Ống dẫn Acu-Power này được ép đùn đồng thời – bên trong màu đen với lớp vỏ mỏng màu cam, để chỉ dây cáp điện.

Các vật liệu nhựa điển hình được sử dụng trong quá trình ép đùn bao gồm nhưng không giới hạn ở: polyethylene (PE), polypropylene, acetal, acrylic, nylon (polyamit), polystyrene, polyvinyl clorua (PVC), acrylonitrile butadiene styrene (ABS) và polycarbonate.[4 ]

CÁC LOẠI CHẾT

Có nhiều loại khuôn được sử dụng trong ép đùn nhựa.Mặc dù có thể có sự khác biệt đáng kể giữa các loại khuôn và độ phức tạp, nhưng tất cả các khuôn đều cho phép đùn polyme nóng chảy liên tục, trái ngược với quá trình xử lý không liên tục như ép phun.

Đùn màng thổi

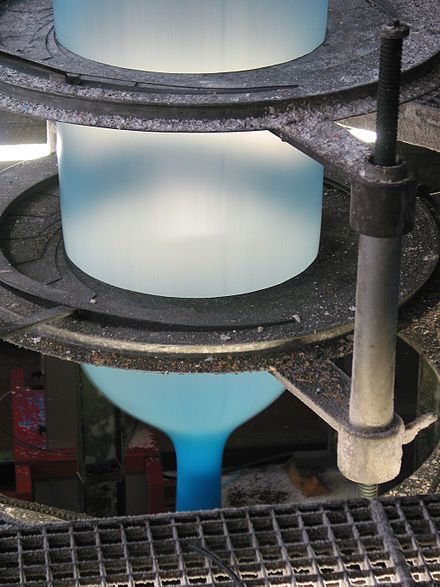

Đùn thổi màng nhựa

Việc sản xuất màng nhựa cho các sản phẩm như túi mua hàng và tấm liên tục được thực hiện bằng dây chuyền màng thổi.

Quá trình này giống như quá trình ép đùn thông thường cho đến khi chết.Có ba loại khuôn chính được sử dụng trong quá trình này: hình khuyên (hoặc đầu chữ thập), hình nhện và hình xoắn ốc.Khuôn hình khuyên là loại khuôn đơn giản nhất và dựa vào sự tan chảy polyme xung quanh toàn bộ mặt cắt ngang của khuôn trước khi ra khỏi khuôn;điều này có thể dẫn đến dòng chảy không đồng đều.Khuôn nhện bao gồm một trục gá trung tâm được gắn vào vòng khuôn bên ngoài thông qua một số “chân”;trong khi dòng chảy đối xứng hơn so với khuôn hình khuyên, một số đường hàn được tạo ra làm suy yếu màng.Khuôn xoắn ốc loại bỏ vấn đề về đường hàn và dòng chảy không đối xứng, nhưng cho đến nay là những vấn đề phức tạp nhất.

Chất nóng chảy được làm nguội phần nào trước khi rời khỏi khuôn để tạo thành ống bán rắn yếu.Đường kính của ống này được mở rộng nhanh chóng thông qua áp suất không khí và ống được kéo lên trên bằng các con lăn, kéo căng nhựa theo cả hướng ngang và hướng kéo.Việc kéo và thổi làm cho màng mỏng hơn so với ống ép đùn, đồng thời ưu tiên sắp xếp các chuỗi phân tử polymer theo hướng nhìn thấy biến dạng dẻo nhất.Nếu màng được kéo ra nhiều hơn mức được thổi ra (đường kính ống cuối cùng gần với đường kính ép đùn) thì các phân tử polymer sẽ được sắp xếp cao theo hướng kéo, tạo ra một màng mạnh theo hướng đó nhưng yếu theo hướng ngang .Một màng có đường kính lớn hơn đáng kể so với đường kính ép đùn sẽ có độ bền cao hơn theo hướng ngang nhưng ít hơn theo hướng kéo.

Trong trường hợp polyetylen và các polyme bán tinh thể khác, khi màng nguội đi, nó sẽ kết tinh ở vùng được gọi là đường băng.Khi màng tiếp tục nguội, nó được kéo qua một số bộ con lăn để làm phẳng thành ống nằm phẳng, sau đó có thể cuộn hoặc cắt thành hai hoặc nhiều cuộn tấm.

Đùn tấm/phim

Ép đùn tấm/màng được sử dụng để ép đùn các tấm nhựa hoặc màng quá dày để thổi.Có hai loại khuôn được sử dụng: khuôn chữ T và khuôn móc áo.Mục đích của những khuôn này là để định hướng lại và dẫn hướng dòng polyme tan chảy từ một vòng đầu ra duy nhất từ máy đùn đến dòng phẳng phẳng, mỏng.Ở cả hai loại khuôn đều đảm bảo dòng chảy đồng đều, liên tục trên toàn bộ diện tích mặt cắt ngang của khuôn.Làm mát thường bằng cách kéo qua một bộ cuộn làm mát (cuộn cán lịch hoặc cuộn “làm lạnh”).Trong ép đùn tấm, những cuộn này không chỉ mang lại khả năng làm mát cần thiết mà còn xác định độ dày tấm và kết cấu bề mặt.[7]Thông thường, đồng đùn được sử dụng để phủ một hoặc nhiều lớp lên trên vật liệu cơ bản để thu được các đặc tính cụ thể như hấp thụ tia cực tím, kết cấu, khả năng chống thẩm thấu oxy hoặc phản xạ năng lượng.

Một quy trình sau ép đùn phổ biến đối với nguyên liệu tấm nhựa là định hình nhiệt, trong đó tấm được nung nóng cho đến khi mềm (nhựa) và được tạo hình thông qua khuôn thành hình dạng mới.Khi sử dụng chân không, điều này thường được mô tả là tạo hình chân không.Định hướng (tức là khả năng/mật độ sẵn có của tấm được kéo vào khuôn có thể thay đổi độ sâu từ 1 đến 36 inch) là rất quan trọng và ảnh hưởng lớn đến thời gian chu kỳ hình thành đối với hầu hết các loại nhựa.

Đùn ống

Ống ép đùn, chẳng hạn như ống PVC, được sản xuất bằng cách sử dụng các khuôn rất giống như được sử dụng trong ép đùn màng thổi.Áp suất dương có thể được áp dụng cho các khoang bên trong thông qua chốt hoặc áp suất âm có thể được áp dụng cho đường kính bên ngoài bằng cách sử dụng máy đo chân không để đảm bảo kích thước cuối cùng chính xác.Các lumen hoặc lỗ bổ sung có thể được tạo ra bằng cách thêm các trục gá bên trong thích hợp vào khuôn.

Dây chuyền ép đùn y tế Boston Matthews

Các ứng dụng ống nhiều lớp cũng từng có mặt trong ngành công nghiệp ô tô, công nghiệp hệ thống ống nước & sưởi ấm và công nghiệp đóng gói.

Quá trình ép đùn

Việc ép đùn lớp vỏ ngoài cho phép áp dụng lớp nhựa bên ngoài lên dây hoặc cáp hiện có.Đây là quá trình điển hình cho dây cách điện.

Có hai loại dụng cụ khuôn khác nhau được sử dụng để phủ lên dây, ống (hoặc vỏ bọc) và áp suất.Trong công cụ bọc ngoài, polyme nóng chảy không chạm vào dây bên trong cho đến ngay trước môi khuôn.Trong dụng cụ chịu áp lực, chất tan chảy tiếp xúc với dây bên trong rất lâu trước khi nó chạm tới môi khuôn;điều này được thực hiện ở áp suất cao để đảm bảo độ bám dính tốt của chất tan chảy.Nếu cần tiếp xúc chặt chẽ hoặc bám dính giữa lớp mới và dây hiện có thì sử dụng dụng cụ tạo áp lực.Nếu không muốn/cần độ bám dính, thay vào đó hãy sử dụng dụng cụ bọc ngoài.

Đồng đùn

Đùn đồng thời là quá trình ép đùn nhiều lớp vật liệu cùng một lúc.Kiểu ép đùn này sử dụng hai hoặc nhiều máy đùn để làm tan chảy và cung cấp thông lượng thể tích ổn định của các loại nhựa nhớt khác nhau đến một đầu ép đùn duy nhất (khuôn) sẽ ép đùn các vật liệu ở dạng mong muốn.Công nghệ này được sử dụng trong bất kỳ quy trình nào được mô tả ở trên (phim thổi, bọc ngoài, ống, tấm).Độ dày lớp được kiểm soát bởi tốc độ và kích thước tương đối của các máy đùn riêng lẻ cung cấp vật liệu.

5:5 Lớp đồng đùn của ống “bóp” mỹ phẩm

Trong nhiều tình huống thực tế, một polyme đơn lẻ không thể đáp ứng tất cả nhu cầu của một ứng dụng.Đùn hỗn hợp cho phép ép đùn vật liệu đã pha trộn, nhưng ép đùn đồng thời giữ lại các vật liệu riêng biệt dưới dạng các lớp khác nhau trong sản phẩm ép đùn, cho phép bố trí thích hợp các vật liệu có đặc tính khác nhau như độ thấm oxy, độ bền, độ cứng và khả năng chống mài mòn.

Lớp phủ đùn

Lớp phủ ép đùn là sử dụng quy trình màng thổi hoặc đúc để phủ một lớp bổ sung lên cuộn giấy, giấy bạc hoặc màng hiện có.Ví dụ, quy trình này có thể được sử dụng để cải thiện các đặc tính của giấy bằng cách phủ nó bằng polyetylen để làm cho nó có khả năng chống nước tốt hơn.Lớp ép đùn cũng có thể được sử dụng làm chất kết dính để gắn hai vật liệu khác lại với nhau.Tetrapak là một ví dụ thương mại của quá trình này.

ĐUÔI HỢP CHẤT

Đùn hỗn hợp là một quá trình trộn một hoặc nhiều polyme với các chất phụ gia để tạo ra các hợp chất nhựa.Thức ăn có thể ở dạng viên, bột và/hoặc chất lỏng, nhưng sản phẩm thường ở dạng viên, được sử dụng trong các quy trình tạo hình nhựa khác như ép đùn và ép phun.Giống như ép đùn truyền thống, có nhiều kích cỡ máy khác nhau tùy thuộc vào ứng dụng và công suất mong muốn.Mặc dù máy đùn trục vít đơn hoặc đôi có thể được sử dụng trong ép đùn truyền thống, nhưng sự cần thiết phải trộn đầy đủ trong quá trình ép đùn hỗn hợp khiến cho máy đùn trục vít đôi trở thành bắt buộc.

CÁC LOẠI MÁY ĐÙN

Có hai loại máy đùn trục vít đôi: quay đồng thời và quay ngược.Danh pháp này đề cập đến hướng tương đối mà mỗi trục vít quay so với trục vít kia.Ở chế độ đồng xoay, cả hai vít đều quay theo chiều kim đồng hồ hoặc ngược chiều kim đồng hồ;khi quay ngược chiều, một vít quay theo chiều kim đồng hồ trong khi vít kia quay ngược chiều kim đồng hồ.Người ta đã chứng minh rằng, đối với diện tích mặt cắt ngang nhất định và mức độ chồng chéo (lắp khớp), tốc độ dọc trục và mức độ trộn cao hơn trong máy đùn đôi quay đồng trục.Tuy nhiên, sự tích tụ áp suất cao hơn ở các máy đùn quay ngược chiều.Thiết kế vít thường có dạng mô-đun trong đó các bộ phận vận chuyển và trộn khác nhau được bố trí trên trục để cho phép cấu hình lại nhanh chóng để thay đổi quy trình hoặc thay thế các bộ phận riêng lẻ do hao mòn hoặc hư hỏng do ăn mòn.Kích thước máy dao động từ nhỏ tới 12 mm đến lớn tới 380mm

THUẬN LỢI

Một lợi thế lớn của ép đùn là các cấu hình như ống có thể được chế tạo theo bất kỳ chiều dài nào.Nếu vật liệu đủ dẻo, ống có thể được chế tạo ở độ dài dài thậm chí cuộn trên một cuộn.Một ưu điểm khác là việc ép đùn các ống có khớp nối tích hợp bao gồm cả gioăng cao su.

Thời gian đăng: Feb-25-2022